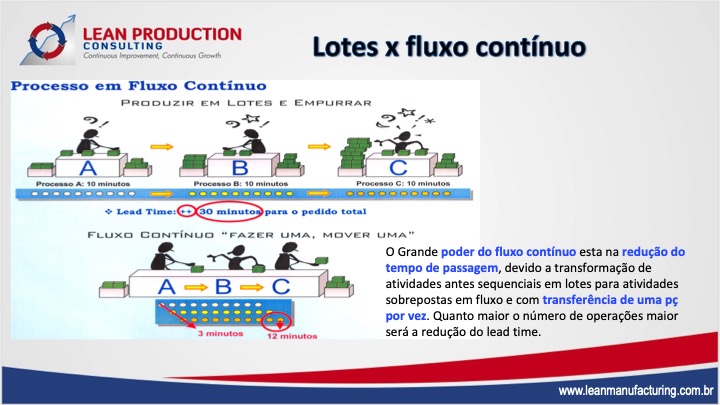

Em uma implementação Lean devemos identificar os fluxos de valor e colocá-los em FLUXO CONTÍNUO onde for possível.

Desenvolver um FLUXO CONTÍNUO em um processo significa produzir e movimentar um item por vez ao longo de uma série de etapas de processamento, continuamente.

O regra do processo é:

“FAÇA UMA, MOVIMENTE UMA”

Vantagens do Fluxo Contínuo:

- Uma das principais vantagens é a redução do tempo de passagem, pois os produtos antes fabricados e transferidos em lotes para a etapa seguinte, passam a ser produzidas em células “one piece Flow”, ou fluxo de uma peça, “fabrique uma, mova uma”. Quanto maior a quantidade de operações, maior será a redução no tempo de passagem, muitas vezes chega a 70% do tempo anterior.

- Redução do estoque em processo, a quantidade de pçs em processo é reduzida drasticamente, pois a transferência entre as operações é unitária e não mais em lotes, o tempo que os produtos permanecem na fábrica são muito menores. Com o lead time reduzido os estoques de segurança também podem ser menores, impactando também nos estoques de matérias primas.

- Há um ganho significativo também em qualidade, pois muitas vezes somente no processo seguinte são descobertos alguns problema de qualidade, quanto produzimos em lotes um problema identificado no processo seguinte, significaria retrabalhar o lote inteiro, se o mesmo caso ocorrece em um fluxo “one piece flow’, teríamos somente algumas poucas pçs para retrabalhar.

No projeto de uma célula de produção ou montagem em FLUXO CONTÍNUO, utilizamos diversos cálculos e técnicas/formulários como:

- cronometragem

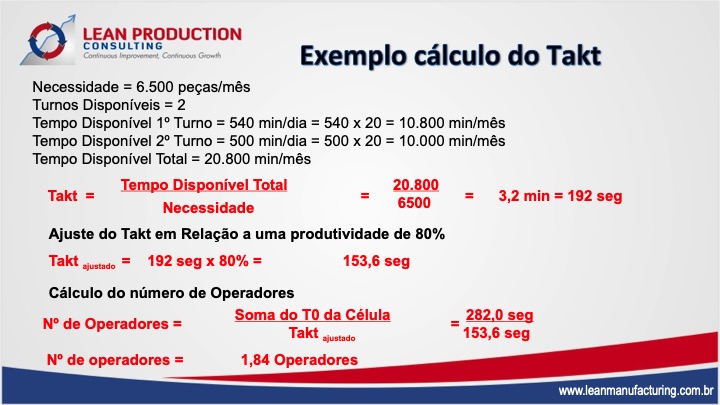

- cálculo do TAKT

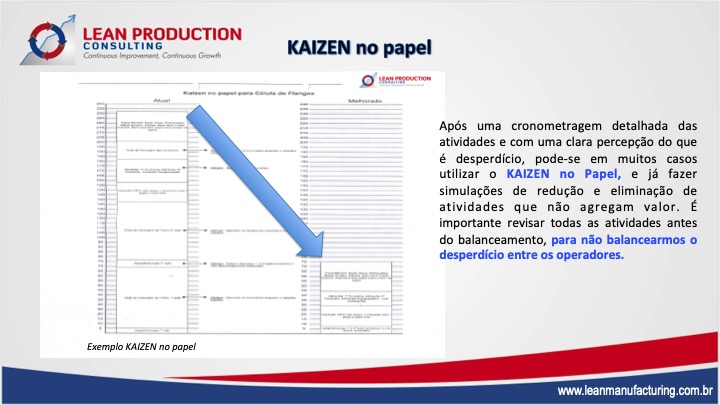

- Kaizen no papel

- GBO – Gráfico de Balanceamento do Operações

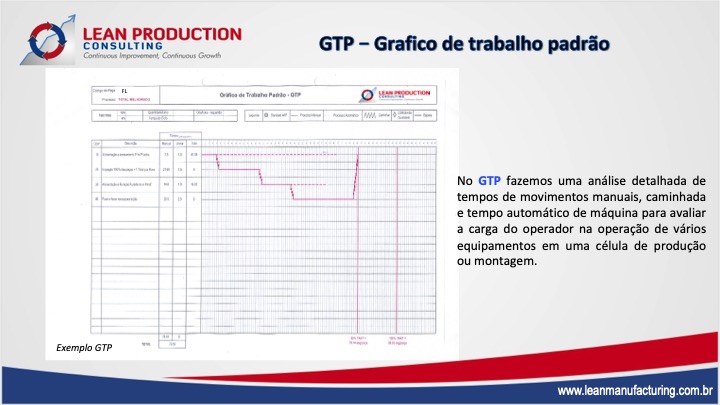

- GTP – Gráfico do trabalho padrão

Cálculo do Takt

KAIZEN no papel

GTP – Gráfico de trabalho padrão

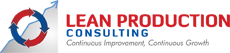

GBO – Gráfico de balanceamento de Operações