SMED é uma metodologia que foi desenvolvida por Shigeo Shingo no Japão entre os anos de 1950 e 1960, e tem como principal objetivo o de redução do tempo de preparação (setup) de máquinas ou de linhas de produção, através da analise detalhada das atividades, conversão e otimização das atividades internas em externas.

O significado de SMED – Single Minute Exchange of Die, é tempo de preparação em minuto simples, ou seja até 9 min 59 s. A seguir veremos as vantagens do SMED, SMED na área de serviços e as etapas de implementação do SMED.

SMED a Revolução na Manufatura – Livro de Shigeo Shingo

Vantagens do SMED

Com o tempo de preparação abaixo de 10 min, temos várias vantagens na operação da empresa como:

- Redução de prazo de entrega- obtendo-se uma preparação rápida (setup rápido) com o uso do SMED, é possível aumentar muito a flexibilidade da produção, permitindo trabalhar com vários lotes pequenos de produção no mesmo dia, ao invés de poucos lotes grandes, reduzindo o prazo de entrega. Com o tempo de preparação inferior a 10 min, os supostos “ganhos de custo” com o rateio do tempo de preparação na produção de grandes lotes torna-se irrisório, derrubando-se assim uma visão antiga de produção de “lote econômico”, que era utilizada para reduzir custos de produção.

- Estoques menores- com um tempo de preparação reduzido (setup rápido) obtido através do SMED, podemos trabalhar com níveis de estoque muito menores, e em caso de necessidade rapidamente poderemos produzir um novo lote para atender a demanda.

- Almoxarifados menores- menores estoques resultam em menores investimentos em áreas de armazenagem e movimentação de materiais.

- Melhoria na Qualidade – na utilização do SMED todo o processo de preparação é analisado e otimizado com o objetivo também de conseguir já nas primeiras peças produzidas o nível de qualidade especificado, com isto há uma redução significativa dos índices de refugo. Com um estoque menor, as peças também ficam armazenadas por menos tempo e os custos com proteção anti corrosiva (óleo, VCI, etc..) e refugos por problemas como oxidação de pçs ou vencimento da validade de produtos perecíveis, etc… também são reduzidos ou eliminados.

- Aumento do OEE – com tempos reduzidos de preparação (setup) obtido pelo SMED, temos um impacto direto na melhoria de produtividade, pois as máquinas e linhas de montagem param por um tempo menor durante as preparações, restando mais tempo para produção, aumentado assim o OEE ( Overal Equipment Effectiveness )

SMED na área de serviços

- Sim, isto mesmo o SMED não é aplicado somente em máquinas e equipamentos em Indústrias. Se pensarmos de maneira mais abrangente, hotéis, restaurantes, hospitais, etc… também tem tempos de preparação (“setup”) e podem ser beneficiados por esta metodologia.

- Em um Hotel, quando um hospede deixa seu quarto, normalmente o quarto é liberado para outro hospede somente após 2 horas ou mais, pois precisará ser limpo e arrumado para o novo cliente. Será que realmente são necessários 2 horas?

- Em um Restaurante temos a mesma situação, após atender um cliente a mesa tem que ser preparada para outro cliente, em muitos casos temos fila de espera e há uma demora grande para liberação da mesa, quantos clientes a mais poderiam ser atendidos se fossemos mais rápidos.

- Finalmente em um Hospital são realizadas inúmeras cirurgias todos os dias, centros cirúrgicos, UTI’s e leitos tem que ser limpos e preparados para o próximo paciente, se tivermos uma preparação rápida poderemos atender muito mais pacientes com a mesma instalação. Ou seja em qualquer tipo de serviço onde temos qualquer atividade entre uma prestação de serviço e outra, podemos reduzir o tempo e melhorarmos nossa prestação de serviços.

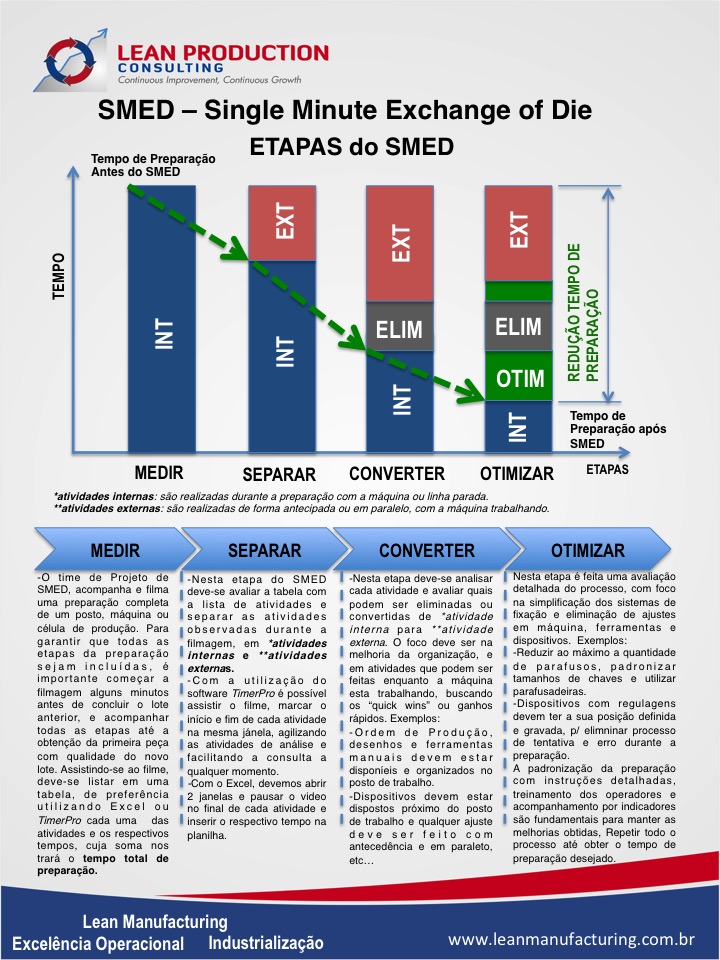

Etapas do SMED

1 – MEDIR – Um Projeto de KAIZEN utilizando a metodologia SMED, tem a participação de Operadores, Líderes ou supervisores de Produção, técnicos, analistas ou engenheiros de processos e qualidade.

- É importante passar a metodologia para o grupo e agendar o trabalho de filmagem.

- Deve-se utilizar uma filmadora digital de boa qualidade, preferencialmente utilizando-se um tripé para que seja possível analisar facilmente e com nitidez as imagens.

- É muito importante acompanhar e gravar todas as etapas da preparação, e para garantir que tudo foi observado recomenda-se começar a gravar alguns minutos de produção da última peça do lote anterior.

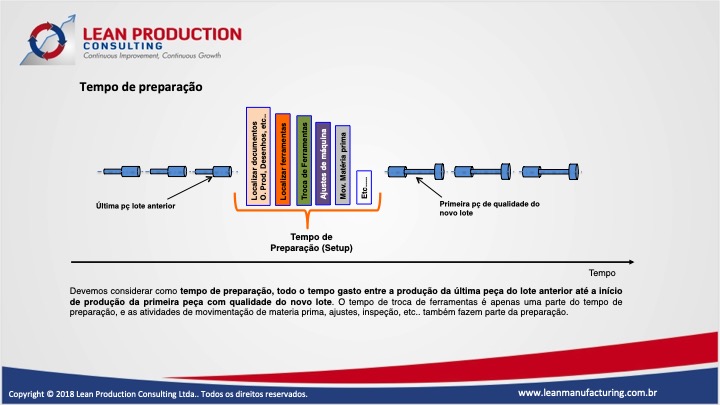

- O tempo de preparação erroneamente é descrito muitas vezes, somente como o tempo de troca de ferramentas, moldes ou dispositivos, mas na verdade é todo o tempo gasto desde a finalização da última pç do lote anterior até a produção da primeira peça boa do novo lote, incluindo trocas e inspeção, e o projeto SMED tem que abranger todo o processo.

- Quando temos muitos refugos no início de produção temos que considerar isto como um problema também no processo de preparação, pois são necessários muitos ajustes até que seja possível produzir pçs com qualidade.

2 – SEPARAR – Após feita a gravação do vídeo, é importante assistí-lo e separar todas as atividades indicando o horário de início e fim, obtendo-se assim a duração de cada evento realizado durante a preparação.

- Pode-se utilizar o Microsof Excel para listar as operações, ou softwares específicos como o Timer Pro Professional, que permite assistir o video e fazer as separações das atividades em uma mesma tela, facilitando também consultas futuras e a padronização do trabalho. Após concluir a listagem das atividades é necessário separar as atividades em internas e externas:

- Atividades Internas: são atividades, em que a máquina teria que estar parada para ser realizada por exemplo montar uma ferramenta ou dispositivo em uma máquina, etc…

- Atividades Externas: são atividades que podem ser realizadas enquanto a máquina esta trabalhando, por exemplo ajustar uma ferramenta ou dispositivo, disponibilizar a próxima ordem de produção e desenhos com antecedência, etc…

Esta separação de atividades entre Internas e Externas é a primeira ação de redução de tempo de preparação. Com um pouco de organização e praticamente sem investimentos já será possível se obter na próxima etapa os “quick wins”, ou ganhos rápidos, na maioria das vezes sem qualquer investimento.

3- CONVERTER – Nesta etapa do SMED, avaliamos se temos alguma atividade que pode ser eliminada ou convertida de tempo interno para tempo externo.

- O foco deve ser na melhoria da organização e em atividades que podem ser feitas em paralelo com a máquina funcionando.

- É importante organizar o posto de trabalho para que não se perca tempo procurando ferramentas manuais em caixas de ferramentas, ou se deslocando até outros postos de trabalho.

- A Ordem de produção, desenhos e instruções devem estar disponíveis no posto de trabalho com antecedência, antes de iniciar a preparação da próxima pç já se deve saber com certeza a próxima pç a produzir.

- Dispositivos e ferramentas de preferência deveriam ficar próximo a máquina, ou se a quantidade for muito grande alguém poderia trazer do estoque e deixa-lo em local especifico próximo do posto de trabalho.

- Ajustes de altura de ferramentas, troca de pastilhas, etc.. devem ser feitos enquanto a máquina esta trabalhando para não interferir no tempo de preparação.

4- OTIMIZAR – Nesta etapa do SMED, avaliamos mais tecnicamente o processo de preparação com foco na simplificação das fixações e na eliminação das regulagens em dispositivos, ferramentas e na máquina.

- Por exemplo, podemos reduzir o número de parafusos para fixar um dispositivo na máquina, padronizar dimensões de chave e utilizar parafusadeiras para agilizar o processo de fixação. Investindo um pouco mais podemos utilizar prendedores pneumáticos ou hidráulicos para fixar o dispositivo em segundos.

- Só é recomendado investir em automatização da fixação após terem sido eliminados todos os desperdícios do processo de preparação, e mesmo assim não se atingiu o tempo de setup/preparação desejado.

Recomendações:

- No SMED deve-se eliminar ao máximo as regulagens durante uma preparação, a possibilidade de regulagens nos dispositivos e ferramentas em um primeiro momento parecem facilitar a preparação, mas na verdade elas contribuem para um tempo maior, pois implicam em tentativa e erro até o ajuste ser concluído.

- Para um setup rápido, devemos procurar sempre a utilização de posicionamento fixo dos dispositivos através de encostos fixos ou par de pinos (fixo + diamante), e um sistema de fixação rápido.

- Quando não for possível eliminar as regulagens podemos optar pela utilização de jogo de calços ou marcações para que a regulagem seja feita até um padrão fixo, previamente definido e aprovado, agilizando assim setup e evitando a “tentativa e erro”.

Um bom exemplo de SMED é a troca de pneus (“pit stop”) na Formula 1, o objetivo é que o carro fique parado o menor tempo possível durante a troca, para isto uma série de atividades são feitas externamente (antecipadamente), enquanto o carro ainda não parou no box para fazer a troca.

Veja neste vídeo um exemplo muito interessante de melhoria contínua, com a redução do tempo gasto no “pit stop” na Formula 1 que no passado era em torno de 60 segundos e nos tempos atuais atingiu a marca inferior a 5 segundos.